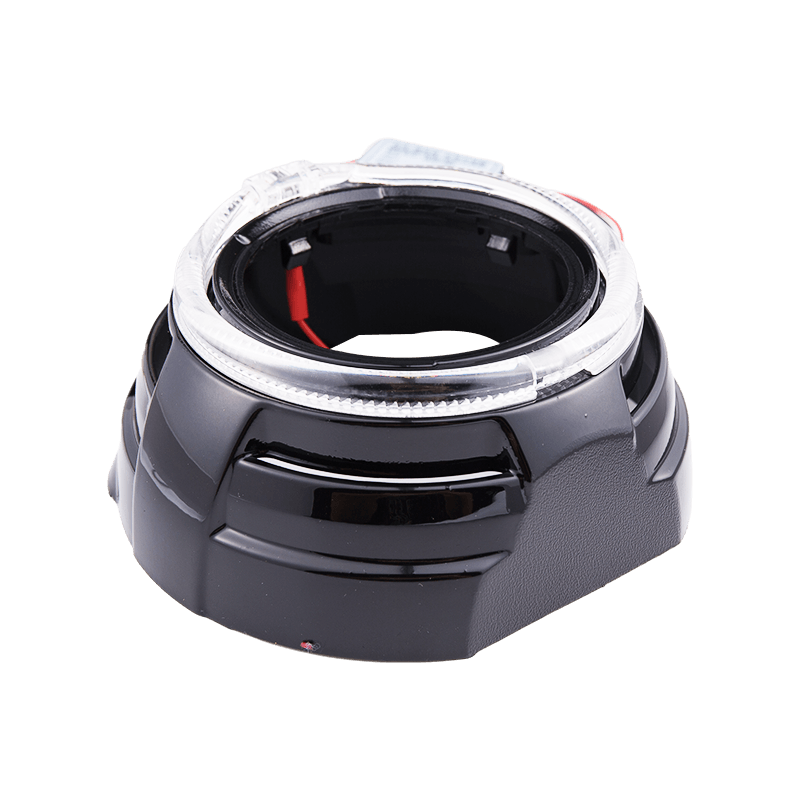

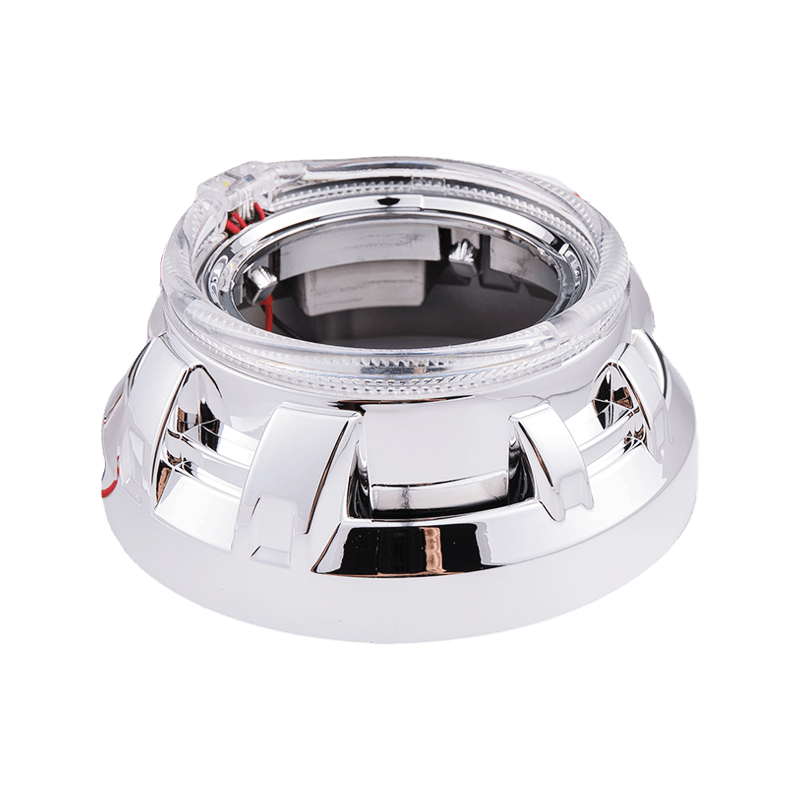

Az autóiparban az autólámpák nemcsak az éjszakai vezetés nélkülözhetetlen biztonsági garanciáját jelentik, hanem a jármű személyre szabásának és esztétikus megjelenésének is fontos megjelenítői. Az autó angyalszemű lámpaernyők egyedi halo designjukkal és elegáns megjelenésükkel a modern autótervezés ikonikus elemeivé váltak. E szemet gyönyörködtető lámpaernyők mögött azonban összetett gyártási folyamatok és kifinomult felületkezelési technológiák állnak. Ezek közül az alapozó, mint a felületi bevonat kulcsfontosságú összetevője nagy jelentőséggel bír.

A gyártási folyamatban a autó angyal szem lámpaernyők , az alapozó létfontosságú szerepet játszik. A lámpabúra felületén problémák lehetnek, például egyenetlenségek, karcolások vagy fröccsöntési vagy galvanizálási folyamatok miatti hibák. Ezek a problémák nemcsak a lámpabúra esztétikáját érintik, hanem a későbbi lakkbevonatot is hátrányosan befolyásolják, ami egyenetlen bevonatot, csökkent fényességet vagy nyilvánvaló hibákat eredményez. Ezért az alapozó elsődleges feladata, hogy ezeket az egyenetlenségeket, hibákat kitöltse, és egyenletes és lapos alapot biztosítson a lakk bevonatához.

Az alapozó töltőteljesítménye elsősorban egyedi formulájának és eljárásának köszönhető. Az alapozók általában finom pigmentrészecskéket és töltőanyagokat tartalmaznak, amelyek behatolnak a lámpaernyő felületén lévő apró pórusokba és karcolásokba, így szilárd töltőréteget képeznek. Ez a töltőréteg megfelelő csiszolással és polírozással tovább simítható, ideális feltételeket teremtve a színtelen lakk felhordásához.

Az alapozók amellett, hogy egységes alapot biztosítanak, fontos szerepet játszanak a bevonat és a lámpabúra alapfelülete közötti tapadás fokozásában is. A lámpabúra szubsztrátuma lehet műanyag, fém vagy egyéb kompozit anyag, és ezeknek az anyagoknak a felületi tulajdonságai eltérőek, és a bevonat tapadási követelményei is eltérőek. Az alapozó behatol az aljzat felületére és kémiai kötéseket vagy fizikai adszorpciót tud kialakítani, ami jelentősen javítja a bevonat és az aljzat közötti kötést. Ez a fokozott tapadás nem csak segít megakadályozni, hogy a bevonat leessen vagy felváljon használat közben, hanem javítja a teljes bevonat tartósságát is.

Az alapozók további védelmet nyújtanak a lámpaernyő számára. Az átlátszó bevonat felhordása előtt az alapozó sűrű védőfóliát képezhet, hogy megakadályozza a külső környezet káros tényezőit, mint például a nedvességet, az oxigént és az ultraibolya sugarakat, hogy erodálják a lámpabúra aljzatát. Ez a védőhatás nemcsak meghosszabbítja a lámpabúra élettartamát, hanem megőrzi eredeti fényét és színét is.

Az autó angyalszem lámpaernyőjének felületi bevonatában az alapozó és a színtelen lakk szinergiája döntő fontosságú. Az alapozó sima és egyenletes alapot biztosít az átlátszó lakk számára, biztosítva, hogy az átlátszó lakkot egyenletesen és simán lehessen felvinni a lámpabúra felületére. Ez az egységes bevonat nemcsak javítja a lámpabúra fényét és színtelítettségét, hanem simább és világosabb megjelenést is biztosít.

Az alapozó töltőteljesítménye és a tapadás fokozása is szilárd alapot ad az átlátszó lakk bevonatának. Az alapozó kitöltheti a lámpabúra felületének egyenetlenségeit, hibáit, így a színtelen lakk felhordáskor egyenletesebben oszlik el a lámpabúra felületén. Ezen túlmenően, az alapozó fokozott tapadása segít javítani az átlátszó lakk és a lámpaernyő aljzata közötti kötést, ezáltal biztosítva a teljes bevonat stabilitását és tartósságát.

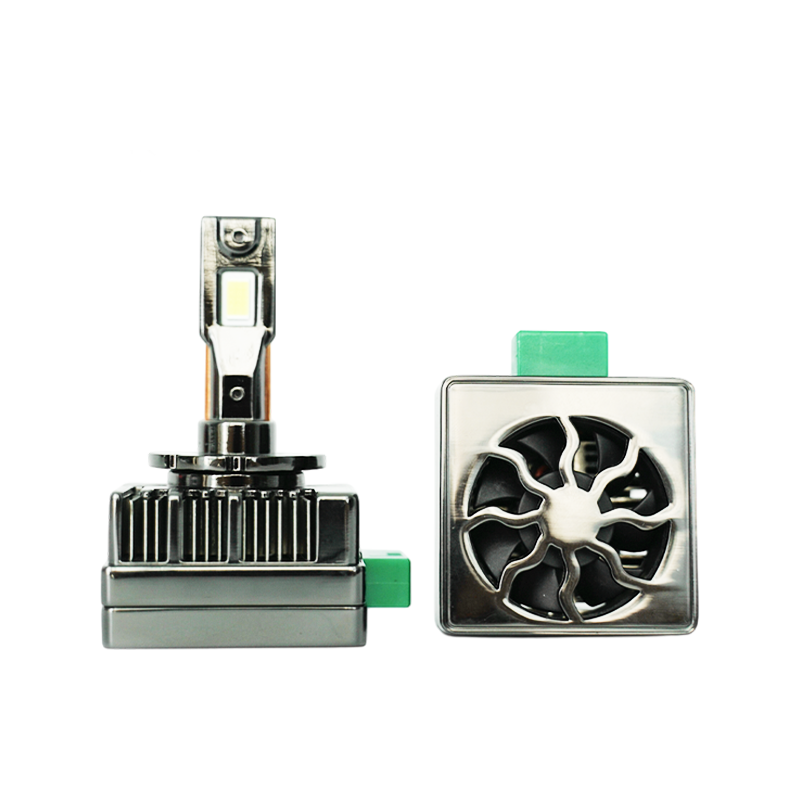

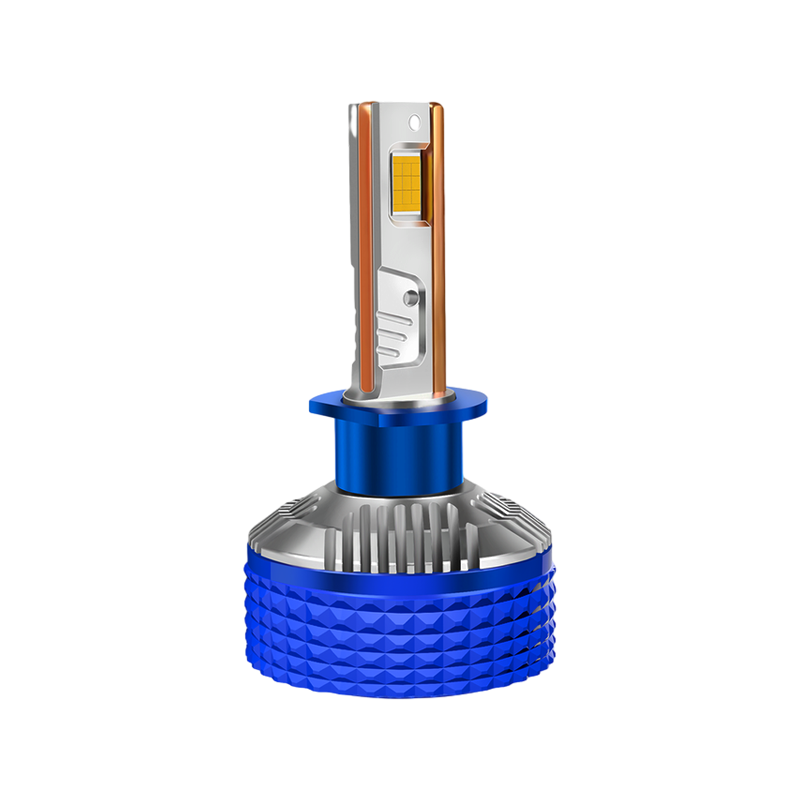

Az autó angyalszem lámpabúra gyártási folyamatában az alapozó kiválasztása és a folyamatoptimalizálás döntő fontosságú a bevonat minőségének biztosítása érdekében. A gyártóknak a lámpaernyő anyagának, a felhasználási környezetnek és a vevő konkrét igényeinek megfelelően kell kiválasztaniuk a megfelelő alapozótípust. Például a műanyag lámpabúrákhoz jó tapadóképességű és rugalmas alapozót kell választania; míg a fém lámpaernyők esetében előfordulhat, hogy olyan alapozót kell választania, amely kiváló korrózióállósággal és töltő tulajdonságokkal rendelkezik.

Ezenkívül az alapozó bevonatának folyamatát is szigorúan ellenőrizni kell. Bevonás előtt a lámpaernyő felületét alaposan meg kell tisztítani és kezelni kell a szennyeződések, például olaj, por stb. eltávolítása érdekében. A bevonatolás során ellenőrizni kell a bevonat vastagságát és egyenletességét, hogy elkerüljük az olyan hibákat, mint a buborékok és a megereszkedés. A bevonatolás után megfelelő szárítás és térhálósodás is szükséges ahhoz, hogy az alapozó teljesen kikeményedhessen és szilárd védőfóliát képezzen.

Az autóipari angyalszemű lámpaernyők tényleges gyártási folyamatában az alapozó alkalmazása is kihívásokkal néz szembe. Például a lámpaernyő felületének összetett formája és részletei megnehezíthetik az alapozást. E kihívásoknak való megfelelés érdekében a gyártóknak fejlett bevonási technológiákat és berendezéseket kell alkalmazniuk, például robotszóró rendszereket, nagynyomású levegő nélküli permetezést stb., hogy biztosítsák az alapozó egyenletes és pontos bevonatát a lámpaernyő felületén.

Az alapozó és a színtelen lakk kompatibilitása szintén gondot igényel. A különböző alapozók és lakkok között kémiai reakciók vagy inkompatibilitás léphet fel, ami olyan hibákat okozhat, mint a bevonat leválása és leválása. Ezért az alapozók és lakkok kiválasztásakor megfelelő kompatibilitási vizsgálat szükséges ahhoz, hogy ezek egymáshoz illeszkedjenek és jó bevonatrendszert alkossanak.

Az alapozó létfontosságú szerepet játszik az autó angyalszem lámpaernyőjének felületi bevonatában. Nemcsak sík és egyenletes alapot biztosít a lakknak, hanem fokozza a bevonat és a lámpabúra alapfelületének tapadását és további védelmet nyújt a lámpabúra számára. Az alapozó típusának ésszerű megválasztásával és a bevonási folyamat szigorú ellenőrzésével biztosítható, hogy az autóangyalszem lámpaernyő felületi bevonata kiváló fényességgel, színtelítettséggel és tartóssággal rendelkezzen. A tudomány és a technológia folyamatos fejlődésével, valamint a technológia folyamatos optimalizálásával okunk van azt hinni, hogy a jövő autóangyalszemű lámpaernyője kiemelkedőbb lesz, és új életerőt olt az autógyártó ipar fejlődésébe.